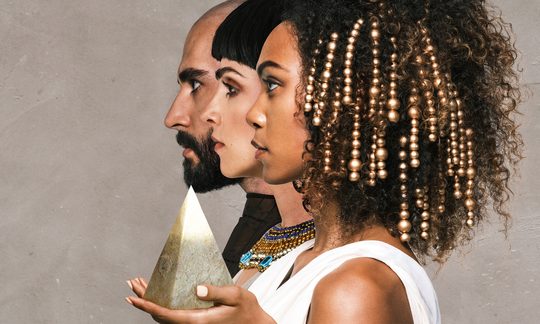

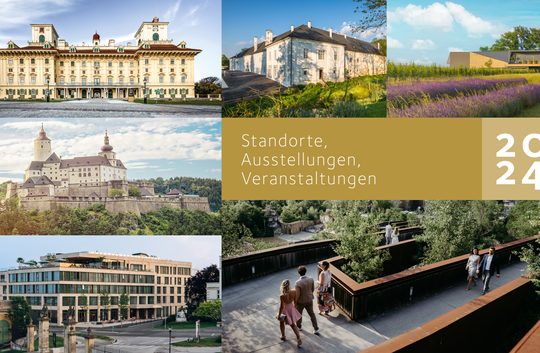

Zeitgenössische Interventionen in jahrhundertealten Mauern, klassische Inszenierungen in historischem Ambiente und Kunstwerke weltbekannter Künstler spannen bei Esterhazy den Bogen von einer bewegten Vergangenheit in eine vorausblickende Gegenwart

Seit über vier Jahrhunderten steht der Name Esterházy für Innovationen, Sammelleidenschaft und Förderung der schönen Künste. Prunkvolle Feste, umjubelte Konzerte und Kunstwerke renommierter Künstler rückten den Hof der Fürstenfamilie in das Zentrum der internationalen Aufmerksamkeit. Als steinerne Monumente geben Schloss Esterházy in Eisenstadt, Burg Forchtenstein, Schloss Lackenbach und der Steinbruch St. Margarethen beeindruckend Zeugnis davon.

Kunst, Kultur und Wirtschaft vereint

Mit der Intention, den Kunstsinn und die Offenheit für Neuheiten ins 21. Jahrhundert zu tragen, brachte Melinda Esterházy das historische Erbe ab 1994 in Stiftungen ein. Die Tradition fortführend, sind diese mehr denn je wichtiger Impulsgeber in Kunst, Kultur und Wirtschaft im pannonischen Raum. Esterhazy lädt Sie ein, diese fruchtbare Verbindung mit allen Sinnen zu erleben!